Neue Wege im Mittelstand: Verzinkerei erweitert mit Schweißzelle ihr Portfolio

Kunden umfangreicher unterstützen, neue Aufträge generieren und als Unternehmen wachsen: Das schafft die schwäbische Verzinkerei Sulz, die zur Lichtgitter Gruppe gehört, mithilfe eines Schweißroboters. Möglich machten das der KUKA Systempartner KIWI-Automations GmbH und die kompakte Schweißzelle von KUKA.

Per Schweißroboter blitzschnell zu überzeugenden Nähten

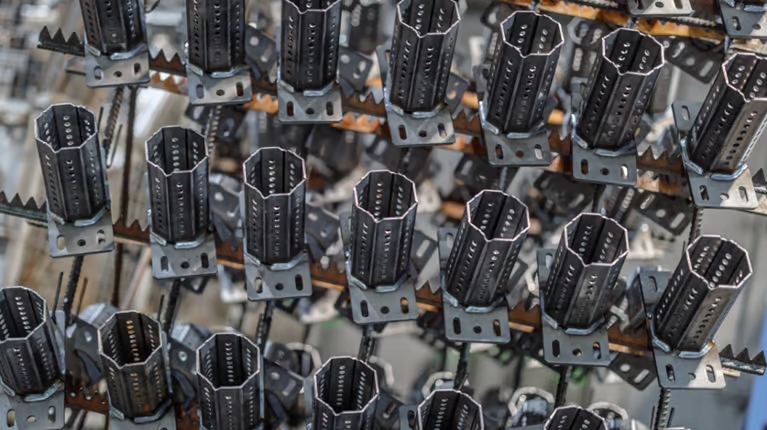

Dass eine Verzinkerei Stahlteile verschweißt, ist ungewöhnlich. Die Kernkompetenz von Verzinkereien liegt im Feuer- oder Schleuderverzinken, um Stahlteile vor der Korrosion zu schützen. Doch die Verzinkerei Sulz GmbH aus Sulz am Neckar im Schwarzwald hat mit ihrem Schweißroboter samt Zelle noch mehr zu bieten. Wer den KR CYBERTECH nano bei der Arbeit beobachtet, würde nicht annehmen, dass diese Art von Auftrag hier ein Novum ist. Souverän und präzise verbindet der Schweißroboter mithilfe des Schweißgeräts das achteckige Prisma mit der kompakten Platte aus Stahl. Nach 90 Sekunden sind zwei Schweißvorgänge abgeschlossen. Ein Mitarbeiter entnimmt die fertigen Produkte und ersetzt sie durch zwei neue. „Die Qualität der Schweißnähte ist hervorragend“, freut sich Bernd D. Euschen, Geschäftsführer der Verzinkerei Sulz, über die roboterbasierte Lösung mit dem Schweißroboter KR CYBERTECH nano.

Automatisiertes Schweißen im Mittelstand

Weite Wege liefern Antrieb zur automatisierten Produktion

Die Schweißbaugruppen, an denen der KR CYBERTECH nano zum Einsatz kommt, zeichnen sich durch ihre vielseitige Verwendbarkeit und ihre Belastbarkeit aus. Es handelt sich um Adapter für eine geschweißte Anbindung an Stahlträgern, Anschweißplatten oder anderen Anbindestellen. Sie eignen sich zum Bau von Abhängungen, Traversen und weiteren Konstruktionen in Gebäuden und auf Baustellen. Früher, berichtet Euschen, seien diese Baugruppen mit Schweißnähten in wechselnder Qualität geliefert worden. Aber da waren auch wechselnde Lohnfertiger dafür verantwortlich und mal wurde per Hand, mal mit Robotern geschweißt

Der Vorteil: kontinuierliche Qualität, weniger Transport

Dafür hatte der Auftraggeber die Bauteile mit dem LKW zum Verschweißen nach Osteuropa transportieren lassen. Nach dem Schweißen transportierte der LKW die Schweißbaugruppen in den Schwarzwald zur Verzinkerei Sulz, zum Verzinken, Konfektionieren und für den Versand. „Unser Kunde musste also zweimal pro Woche 40 Tonnen auf die Straße schicken“, berichtet Euschen. Zufrieden war dieser damit ganz und gar nicht und suchte einen neuen Dienstleister für diese Aufgabe, „am besten in der Nähe“. So kamen Euschen und sein Team auf die Idee: „Warum machen wir das nicht hier in Sulz am Neckar?“

Automatisiertes Schweißen als Novum für das Traditionsunternehmen

Euschen räumt ein, dass dieser Weg für seine Branche ungewöhnlich war: „Wir kennen jedenfalls keine andere Verzinkerei in Deutschland, die auch einen Schweißroboter hat.“ Dennoch habe der potenzielle Auftrag interessant geklungen und die Möglichkeit, künftig Tausende von Transportkilometern und jede Menge CO2 einzusparen, sehr reizvoll. Also entschieden Euschen und sein Team: „Wir machen das“ – um einen guten Kunden zu unterstützen und als Betrieb mit Fokus auf die ressourcenschonende Verarbeitung. So öffnete sich das Unternehmen, das auf rund fünf Jahrzehnte Erfahrung im Verzinken zurückblickt, einer neuen Herausforderung.

Integration eines Schweißroboters in der Produktion

Von Anfang an stand fest: Dieser Auftrag soll automatisiert werden. Denn die geplante Aufgabe einem der 65 Mitarbeiter der Verzinkerei zu übertragen, schied aus. Im Unternehmen wie in der gesamten Region sind keine Schweißer zu finden. Aber Bernd D. Euschen wusste, dass Roboter unter anderem das Laserschweißen, Rührreibschweißen und Schutzgasschweißen beherrschen und immer besser werden. Und um dem Prinzip der kurzen Wege treu zu bleiben, suchte Euschen nun einen fachkundigen Integrator in der Nähe. So lernte er Christoph Welle kennen, den Geschäftsführer der KIWI-Automations GmbH im badischen Oberkirch, die 2006 aus einem Konstruktionsbüro hervorging und seit 2016 KUKA Systempartner ist. Christoph Welle und sein Team waren sofort begeistert mit an Bord.

Automatisiertes Schweißen von Blech, Edelstahl und anderen Produkten

„Die Aufgabe lautete: in relativ hohem Takt in konstanter Qualität die verschiedenen Produkte einer ganzen Produktfamilie zu schweißen“, erinnert sich Christoph Welle. „Es war nie ein Thema, diese Stückzahlen von bis zu 10.000 Bauteilen pro Monat von Hand zu schweißen. Weitere Vorgaben waren: eine gleichbleibende Qualität, die ich mit dem Roboter erreiche, und Flexibilität mit austauschbaren Vorrichtungen auf den Maschinen. Diese haben wir bausatzartig so gestaltet, dass man für verschiedene Teile von Produktfamilien schnell die Vorrichtungen umbauen und das Programm umwählen kann. So kann man nach kurzen Rüstzeiten ein neues Produkt bearbeiten.“

Gut vernetzt in Mittelstand und Industrie 4.0

"Dass wir jetzt auch schweißen können, bringt uns inzwischen zusätzliche Verzinkungsaufträge. Wir konnten unsere Kernprozesse stärken."

Die kleinste Zelle fürs Schweißen mit der passenden Größe

Digitale Produkte ergänzen Schweißroboter

Die Software KUKA.ArcTech ergänzt das Robotersystem um intuitive Befehle, strukturierte Menüs und praktische Statustasten, die das einfache Schutzgasschweißen mit hoher Präzision ermöglichen. Mit Erfolg: „Ein Schweißvorgang dauert nicht einmal eine Minute“, freut sich Bernd D. Euschen. Je nach Typ der stählernen Fußplatten, rechnet Euschen vor, werden 5.000 bis 10.000 Bauteile im Monat verzinkfertig. „Pro Jahr“, informiert er, „sind wir knapp sechsstellig.“

Perfekte Schweißnähte bei überschaubaren Investitionen

In Zeiten des Fachkräftemangels, findet Euschen, führt für viele kleine und mittelständische Unternehmen an der Automatisierung kein Weg vorbei. Anderen Unternehmern macht er Mut: „Man kann ganz klar sagen: Die Investitionskosten sind überschaubar, aber die Möglichkeit, damit erste Schritte zu wagen, Know-how aufzubauen und erste gute Kundenaufträge an Land zu ziehen, ist sehr hoch.“ Auch Christoph Welle zeigt sich zufrieden: „Für uns als Anlagenbauer ist dieses Projekt ein sehr gutes Pilotprojekt, um auch anderen Firmen zu zeigen, dass der Einstieg in die Automatisierung nicht schwer sein muss. Dass man da keine Hemmungen haben muss, sondern langsam reinwachsen kann auch als kleiner Betrieb.“