KIWI Transfersysteme für Pressen und Stanzen - Materialausnutzung optimieren, Verschnitt reduzieren und bis zu 42% pro Bauteil sparen

Transfertechnik in der Blechumformung - KIWI Transfersysteme ermöglichen Einsparpotential durch Materialreduzierung von bis zu 1,3 Mio. Euro pro Bauteil

KIWI Universal Pressen-Transfersysteme für die Blechumformung

Materialkosten durch den Einsatz von KIWI Transfertechnik reduzieren und durchschnittlich 200.000 € pro Bauteil sparen

Beispiele aus der Kunden-Praxis zeigen die Vielfalt der Möglichkeiten für Materialeinsparung.

Materialeinsparung durch den Wegfall vom Transportmaterial und des Meanderbereichs

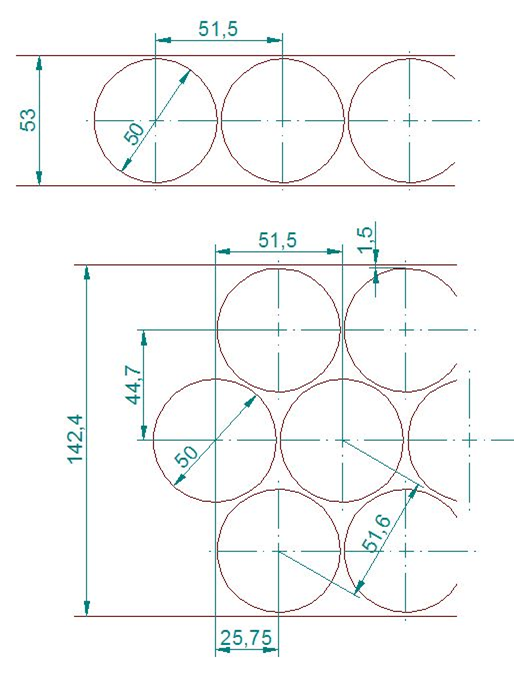

Beispiel Topf

Ausgangssituation:

- Platine ø50 aus Folgeverbundwerkzeug

- Blechdicke: 1 mm

- Streifenbreite: 70 mm, Vorschub: 60 mm

- Materialverbrauch:4.200 mm²

Platine für KIWI-3D-Transfersystem aus

Einfachstanzung

Materialverbrauch: 2.729,5 mm²

Materialeinsparung gegenüber Folgeverbund: 35%

Platine für KIWI-3D-Transfersystem aus Dreifachstanzung

Materialverbrauch: 2.444,5 mm²

Materialeinsparung gegenüber Folgeverbund: 41,8%

(Zick-Zack Vorschubapperat erforderlich)

Materialeinsparung durch den Wegfall vom Transportsteg

Bedingt durch die Unabhängigkeit von Bandvorschub und Abstand der Arbeitsstationen im Transferbereich lässt sich außen in der Bandbreite auch in Bandvorschubrichtung Material einsparen.

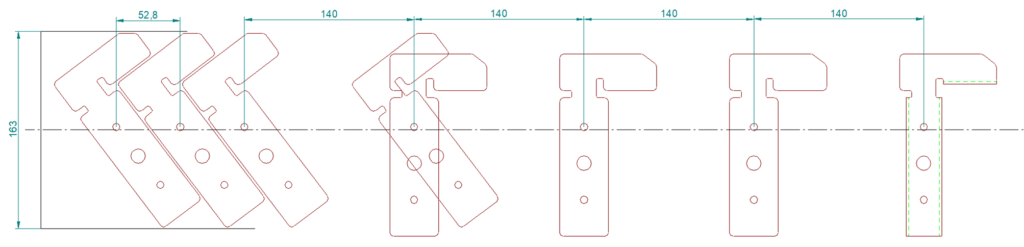

Beispiel Halter Li/Re

Materialeinsparung gegenüber Folgeverbund: 15%

Herstellung vom Bauteil „Halter Li/Re“ im Folgeverbundwerkzeug:

Bandvorschub: 180 mm, Bandbreite: 472 mm Materialverbrauch: 84.960 mm²

Alternative Fertigung im KIWI-3D-Transfersystem:

Bandvorschub: 172 mm, Bandbreite: 422 mm Materialverbrauch: 72.584 mm²

Transferstufenabstand: 200 mm

Materialeinsparung durch optimale Positionierung der Platine

Bedingt durch die Unabhängigkeit von Teillage im Band und der späteren Arbeitslage in den Transferstationen kann die Platine optimal im Band positioniert werden. Die Korrektur zwischen Platinenlage im Band und der erforderlichen Platinenlage in den Stationen wird durch eine Drehstufe korrigiert.

Beispiel Deckel

Optimale Materialausnutzung durch bestmögliche Schachtelung der erforderlichen Platinen

Eindrehen der Platine in die optimale Bearbeitungslage im Werkzeug

Weitere Werkzeugstufen in optimaler Teilelage

Materialeinsparung durch optimale Materialausnutzung in Kombination mit einer Platinendrehstation von nahezu 100%

Bandvorschub: 52,8 mm

Bandbreite: 163 mm

Transferstufenabstand: 140 mm

Steigerung der Hubzahlen um das Doppelte

Wird in Kürze ergänzt

Weitere Informationen finden Sie hier Erfolgsgeschichten unserer zufriedenen Kunden

Reduzierung der Stückkosten um bis zu 42%

Wird in Kürze ergänzt

Weitere Informationen finden Sie hier Erfolgsgeschichten unserer zufriedenen Kunden

Reduzierung der Materialkosten um bis zu einer Million Euro pro Jahr

Wird in Kürze ergänzt

Weitere Informationen finden Sie hier Erfolgsgeschichten unserer zufriedenen Kunden

Erhöhung der Ausbringungsmenge

Wird in Kürze ergänzt

Weitere Informationen finden Sie hier Erfolgsgeschichten unserer zufriedenen Kunden

Taktzeiten erhöhen bis zu 250%

Wird in Kürze ergänzt

Weitere Informationen finden Sie hier Erfolgsgeschichten unserer zufriedenen Kunden

Automatisierung von Handeinlegeprozessen

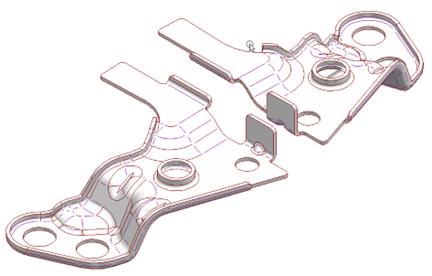

Kundenbeispiel „Radiogehäuse“

FRÜHER:

1: Stanzen des halbfertigen Gehäuses im Folgeverbundwerkzeug auf einem Stanzautomaten (Taktzeit ca. 30/ Minute)

2: Zwischenlagern der Platinen in Gitterboxen

3: Einlegen der Platinen von Hand in ein dreistufiges Transferwerkzeug in einer hydraulischen Presse mit Sondertransfersystem (Taktzeit ca. 10/ Minute)

HEUTE:

Effiziente und wirtschaftliche Herstellung mit dem KIWI Transfersystem:

1: Stanzen und Umformen des Radiogehäuses in Hybridfertigung auf einem Stanzautomaten mit dem KIWI Transfersystem:

Mit Hilfe des KIWI Transfersystems konnten die zwei Arbeitsgänge zu einem Arbeitsgang zusammengefasst werden. (Taktzeit ca. 35 / Minute)

Weitere Informationen finden Sie hier Erfolgsgeschichten unserer zufriedenen Kunden

Und vieles mehr....

Sprechen Sie uns an, wir beraten Sie gerne!

Wird in Kürze ergänzt

Weitere Informationen finden Sie hier Erfolgsgeschichten unserer zufriedenen Kunden

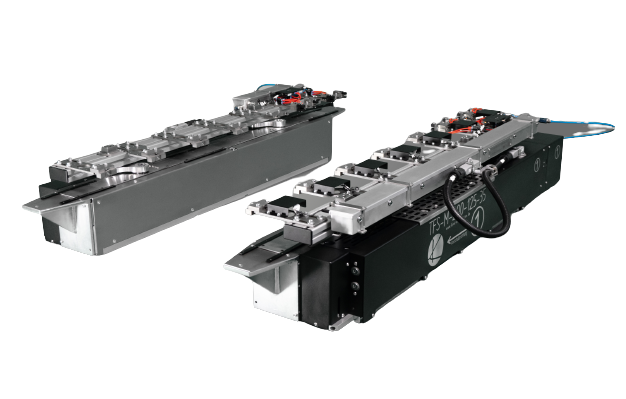

Transfertechnik auf jeder Presse oder Stanze realisieren

Das KIWI Transfersystem besteht aus zwei Transferseiten. Jede Seite ist mit einer beweglichen Vorrichtung ausgestattet, die von den integrierten Servoantrieben angetrieben wird und Bewegungen in 3 Dimensionen ermöglicht: Vorschub (X), Hub- und Schließbewegung (Y- und Z-Achse). Diese Bewegungen werden durch Schnittstellen-Programmierung 100% synchron mit der Presse abgestimmt und ermöglichen eine Produktionsgeschwindigkeit von bis zu 75 Hüben pro Minute.

Das Transfersystem verfügt über ein Siemens Bedienpanel, mit dem alle Bewegungen je nach Bauteil separat gesteuert und gespeichert werden können, was eine hohe Flexibilität in der Fertigung gewährleistet.

Zur Vorbereitung der Produktion werden mittels Schnellspannsystem die für das Bauteil passenden Greiferschienen (zum individuellen Transferwerkzeug gehörend) auf den Transferseiten befestigt.

Im Produktionsprozess nehmen die Greifer die Werkstücke auf, positionieren sie präzise und transportieren sie synchron mit den Pressenstößen zu den entsprechenden Werkzeugstationen. Das KIWI Transfersystem ermöglicht verschiedene Bewegungen und Fertigungs-Modi für eine maximal wirtschaftliche und effiziente Produktion.

Das KIWI Transfersystem bietet eine hochpräzise und flexible Lösung für die Umsetzung von Stanz- und Umformvorgängen mit Transfertechnik in der industriellen Fertigung.

KIWI Transfersysteme können für alle Pressentypen, hydraulische Pressen, mechanische Pressen und Servopressen, für alle Pressenfabrikate sowie Baujahre aufgerüstet werden. Aufgrund der baulichen Gegebenheiten des KIWI Trassersystems beträgt die Mindestgröße des Pressentischs 1300mm.

Für die Teilezuführung auf der Presse wird entweder eine Bandanlage oder ein Platinenlader benötigt.

Ihre Presse verfügt über keine Bandanlage oder einen Platinenlader? Gerne fertigen wir diese nach ihren speziellen Bedürfnissen und Produktionsanforderungen für Sie an.

Darüber hinaus arbeiten wir auf Wunsch Hand-in-Hand mit unseren Kooperationspartnern um ihnen eine optimale Lösung zu bieten. Wir beraten Sie gerne!

Zwei verschiedene Leistungsklassen „Serie „M“ Medium sowie „L“ Large mit verschiedenen Abmessungen erhältlich. Wir bieten für alle Anforderungen die optimale Lösung.

Das Transferwerkzeug löst das zu fertigende Teil zunächst vom Blech. Im Anschluss sorgt das KIWI Transfersystem dafür, dass das zu fertigende Bauteil mittels Greifern zu 100% pressensynchron von einer Werkzeugstation zur nächsten transportiert wird.

Ihr direkter Draht zu

KIWI Automation

Manuel Baumann

- +49 7802 70436-122